边缘传动球磨机节能**

发表日期: 2018-08-07 文章来源:郑矿机器 作者:

我国是球磨机使用量**的**,由于我国地大物博,球磨机广泛应用于水泥业、矿业等行业研磨生产。正因为球磨机应用的普遍化,很多问题也被反映出来,很多使用厂家存在的主要问题有球磨机粉磨系统产量低、细度偏粗、单位电耗高等问题。究其原因,是我国球磨机相关系统粉磨效率未得到充分发挥,且其传动系统效率未得到保证。

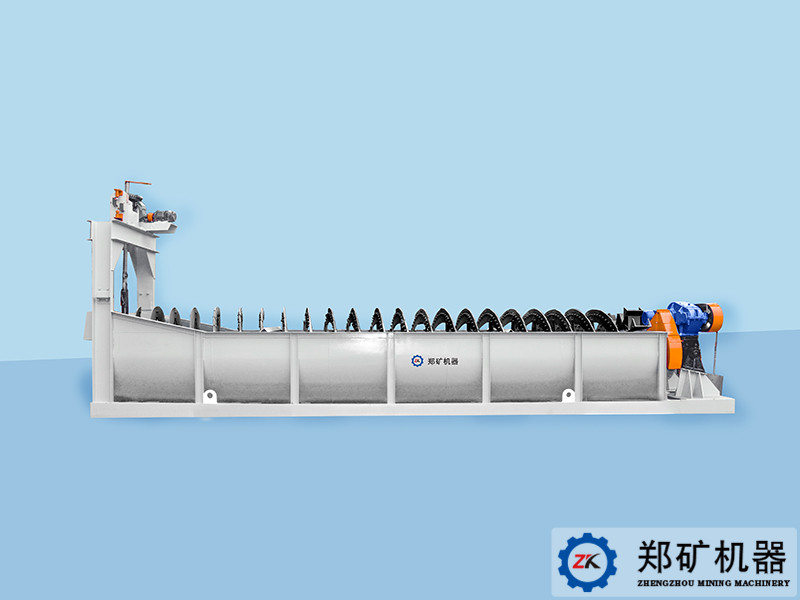

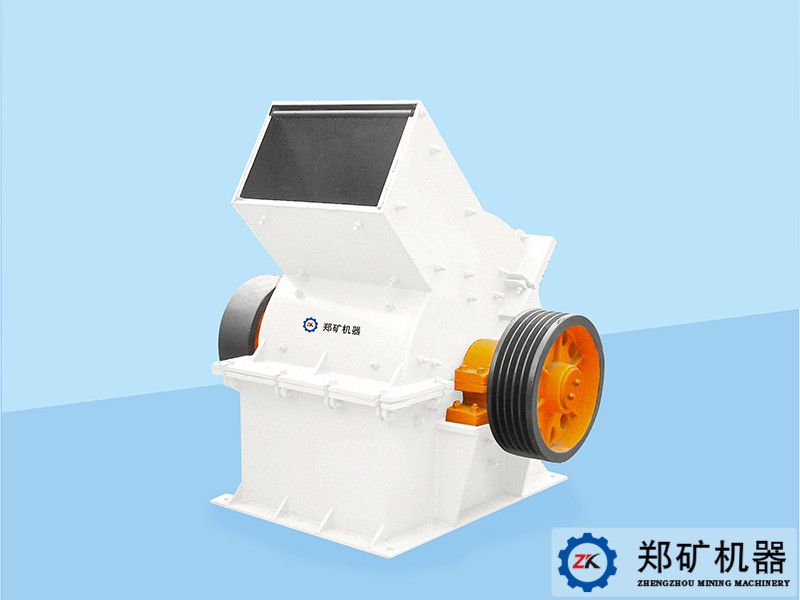

目前市场上应用较多的有中心传动形式球磨机和边缘传动形式球磨机,我厂经过反复试验对比,*终确定边缘传动球磨机生产效果良好,可以解决以上能耗高等问题。下面我们具体了解边缘传动球磨机是如何达到节能效果的。

1、启动负荷相对较小

中心传动转矩传递路径是电动机—减速机—中间连接轴,再由中间连接轴驱动球磨机筒体端盖部位,带动筒体旋转。筒体旋转过程中发生扭转变形的部件包括中间连接轴、筒体端盖、全部筒体外圆部位;边缘传动转矩传递路径是通过联轴器—电动机—减速机—小齿轮—大齿轮,再由大齿轮直接驱动球磨机筒体外圆部位旋转,**限度减少了扭转变形部件。由扭转变形能公式(为扭转刚度,为扭转角)可知,球磨机边缘传动比中心传动的启动负荷要低。在调研水泥粉磨企业的过程中也得出了同样的结论。

2、转矩传递路径短

球磨机的工作状态伴随着各类工艺因素的变化(进料量、进料物理性质、研磨体及衬板隔仓板等的磨损),必然带来扭转变形量的波动。转矩传递路径中的各部分均可以近似为棒类零件(主要指中心连接轴)、盘类零件(主要指筒体端盖)、筒类零件(主要指筒体外圆部分)。这些部件并非纯刚性部件,实际上均为带阻尼的弹性体,故可将球磨机视为具有黏性阻尼扭转振动的串联系统,扭转变形量的波动(即使是微幅波动,消耗的能量也较可观)也会带来较大的能量浪费。相对而言,边缘传动**限度减少了扭转变形部件,从而减少了扭转变形量波动带来不必要的能量浪费。球磨机高效驱动的*有效部位是筒体外圆上沿筒体轴线转矩**的部位(距离大齿轮约1500mm)。

观察国内常用Ф3.2m×13m粉磨水泥开路球磨机,当装载研磨体125t稳定运行时,边缘传动球磨机主电动机电流约为额定电流的80%,而同规格同配置中心传动球磨机主电动机电流约为额定电流的85%。显然,球磨机边缘传动比中心传动有显著的节能优势。

3、高效率配套部件与大小齿轮制造工艺

传统球磨机采用单级圆柱齿轮减速器和大小齿轮传递动能的筒体周边传动,为开式传动,磨矿车间粉尘多,杂质易进入齿轮间隙,加之润滑不便,易漏油,啮合条件差,又有杂质阻力,造成传动效率低,仅为93%,而且噪声大;而单级圆柱齿轮减速器传动效率也仅为94%,两者总效率为88.7%。

如今边缘传动系统则选择国内一流且速比相对较小的减速机,有利于提高减速机传动效率(达98%);制造并采用高精度啮合、高效润滑与密封的大小齿轮传动,有效提高了大小齿轮传动效率(可达96%);保证传动链各环节的安装精度;加强系统运行过程中的设备维护与管理,大大提高了球磨机边缘传动的传动效率(两者总效率可达94%)。此外,高效率配套部件与大小齿轮制造工艺不断完备等,也使高效率边缘传动成为可能。

对球磨机(L/D=1~2)而言,中心传动球磨机采用滚柱轴承且整机采用行星齿轮减速机,可使配用电动机功率较边缘传动磨机减少10.7%~40.5%,且随球磨机规格增大,节能优势减弱,一般推荐球磨机使用中心传动;对中长磨机(L/D=2~3.5)而言,采用边缘传动与中心传动,在节能上无明显差别,但边缘传动的制造成本相对较低,一般推荐中长磨机使用边缘传动;对球磨机(L/D=3.5~6)而言,边缘传动选择速比相对较小的减速机,制造并采用高精度啮合、高效润滑与密封的大小齿轮,保证传动链各环节的安装精度,加强系统运行过程中的设备维护与管理,可使配用电动机功率较中心传动球磨机减少5%~18%,且随球磨机规格增大,节能优势增强,加之制造成本较低等原因,一般推荐球磨机使用边缘传动形式。

- 下一篇: 球磨机磨矿方式新选择

- 上一篇: 投资回转窑需要准备什么?