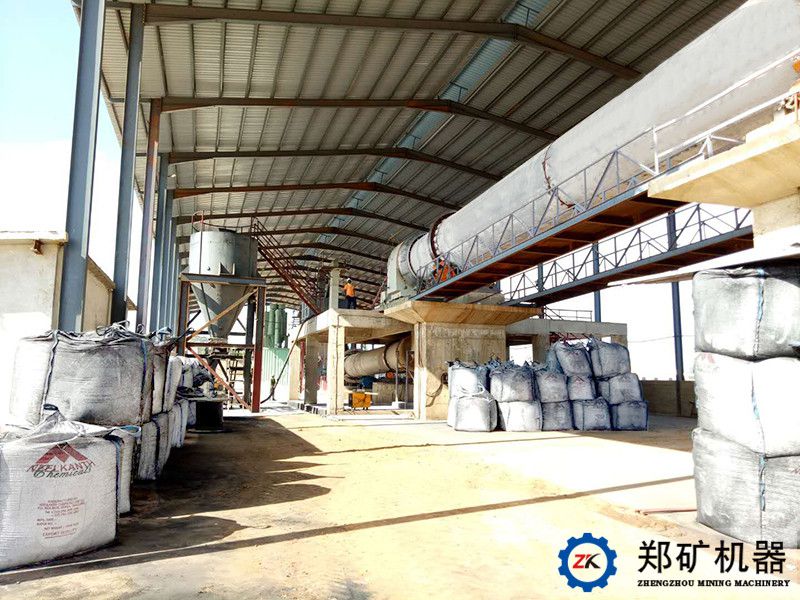

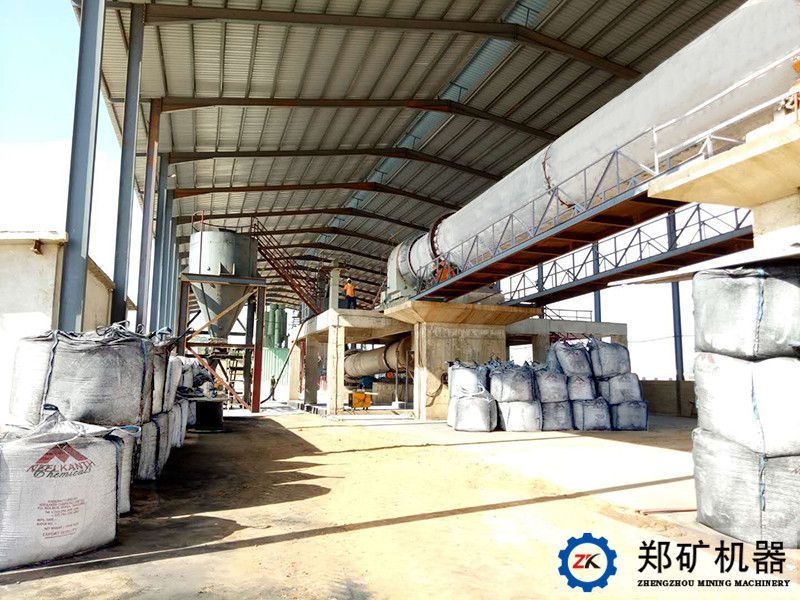

回转窑重烧菱镁矿工艺详解:从原料到高纯镁砂的全流程控制

发表日期: 2025-12-04 文章来源:郑矿机器 作者:

回转窑重烧菱镁矿工艺的核心是通过高温煅烧,将菱镁矿(主要成分为 MgCO₃)分解为轻烧氧化镁(MgO),再进一步煅烧得到高密度、高纯度的重烧镁砂(死烧镁砂)。

该工艺主要用于生产高纯度的重烧镁砂,是制造耐火材料的关键原料,广泛应用于钢铁、水泥等高温工业领域。

一、核心工艺步骤

整个流程主要分为原料预处理、煅烧和冷却三个阶段,具体步骤如下:

原料预处理

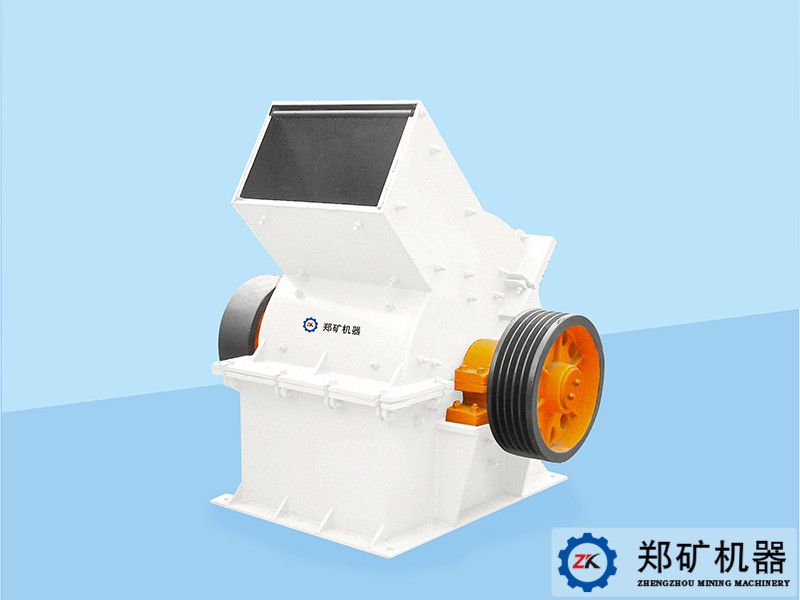

破碎:将开采的菱镁矿原矿破碎至 20-50mm 的块状,去除大块杂质。

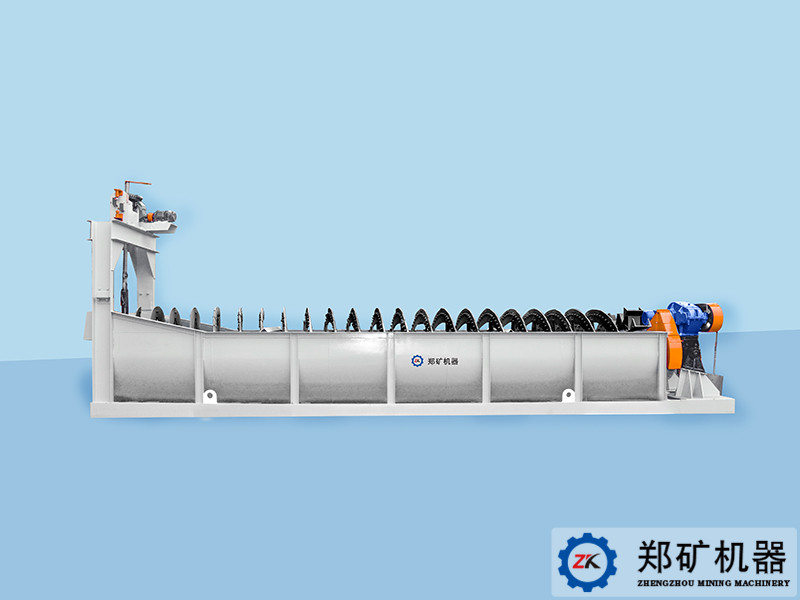

筛分:通过振动筛分离不同粒度的矿块,确保入窑原料粒度均匀,避免煅烧不均。

(可选)水洗 / 磁选:若矿石杂质(如硅、铁)含量较高,需通过水洗除泥或磁选除铁,提升原料纯度。

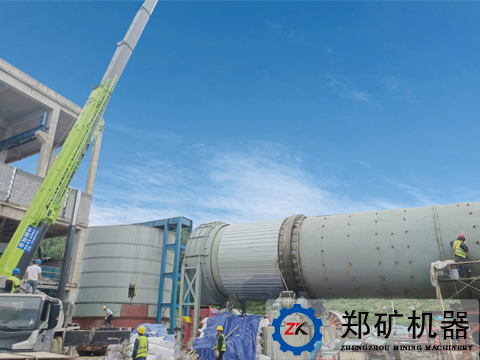

回转窑煅烧(核心环节)

布料:将预处理后的矿块均匀送入回转窑的进料端。

预热段:矿块在窑内首先经过 300-800℃的预热,蒸发水分并初步分解部分碳酸盐。

煅烧段:进入高温区(1600-1800℃),MgCO₃完全分解为 MgO 和 CO₂,反应式为 MgCO₃ → MgO + CO₂↑;同时 MgO 晶粒生长、结构致密化,形成重烧镁砂。

冷却段:煅烧完成的镁砂进入窑尾冷却带,温度降至 800-1000℃后排出。

后续处理

冷却:排出的高温镁砂需经冷却机(如单筒冷却机)进一步冷却至 100℃以下,便于后续处理。

破碎筛分:根据用户需求,将冷却后的镁砂破碎、筛分成不同粒度的产品(如 0-1mm、1-3mm 等)。

检验包装:检测产品的 MgO 含量、体积密度等指标,合格后进行包装储存。

二、关键工艺参数控制

参数控制直接影响重烧镁砂的质量,核心控制指标如下:

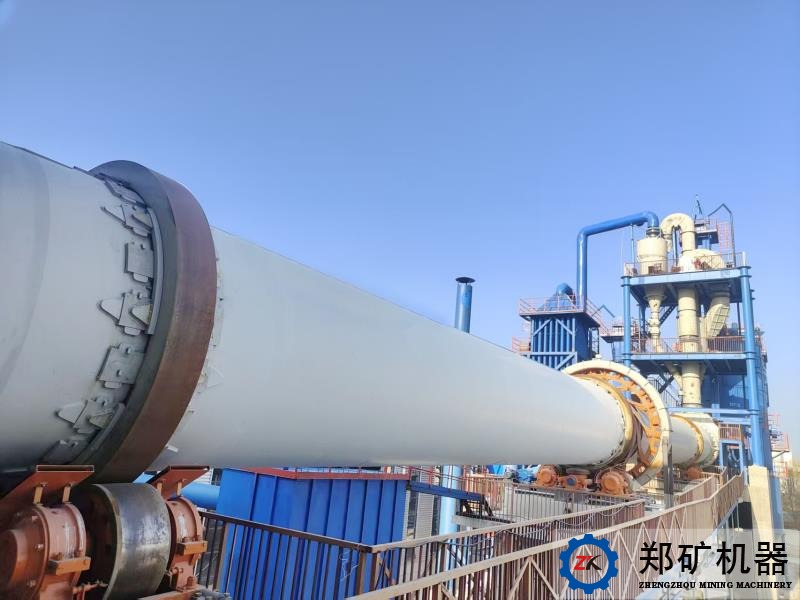

煅烧温度:需稳定控制在 1600-1800℃。温度过低会导致 MgCO₃分解不完全,纯度和密度不足;温度过高则可能导致 MgO 烧结过度,出现结窑现象。

窑内气氛:采用氧化性气氛(通入过量空气),避免 MgO 在还原气氛下生成低价镁化合物,影响产品质量。

物料停留时间:根据矿石粒度调整,通常控制在 2-4 小时,确保矿块内外充分煅烧,晶粒发育均匀。

窑体转速:一般为 0.5-2r/min,转速过快会导致物料停留时间不足,煅烧不充分;转速过慢则可能造成局部过热。

三、工艺优势与注意事项

1. 工艺优势

自动化程度高:可通过 PLC 系统控制温度、转速等参数,稳定产品质量,减少人工干预。

处理量大:单台回转窑日处理能力可达数百吨,适合大规模工业化生产。

产品质量稳定:高温区温度均匀,镁砂纯度(MgO 含量可≥95%)和体积密度(≥3.3g/cm³)高,满足高端耐火材料需求。

2. 注意事项

原料控制:严格把控入窑矿石的 MgO 含量(需≥42%)和杂质含量,避免杂质影响产品性能。

结窑预防:定期清理窑内结圈,可通过调整原料粒度、控制温度和转速减少结窑风险。

能耗优化:采用余热回收装置(如预热器)利用窑尾废气热量,降低燃料(如天然气、煤粉)消耗。

- 下一篇: 悬浮炉煅烧白云石

- 上一篇: 高温氧化铝煅烧工艺方案