钢渣粉磨工艺技术现状及发展方向

发表日期: 2017-12-22 文章来源:郑矿机器 作者:

钢渣具有水硬性,可磨细作为辅助性胶凝材料在水泥和混凝土中应用。但钢渣中含有难磨组分,粉磨的能耗一直居高不下。在传统的球磨机基础上,国内相继开发出技术指标更先进的球磨机+辊压机联合粉磨、辊压机终粉磨、立式磨和卧式辊磨技术。寻找一种能耗低、产量高的粉磨工艺是未来钢渣粉磨工艺技术的发展方向。

引言

钢渣是转炉炼钢和电弧炉炼钢产生的以硅酸钙、铁酸钙等为主要成分的工业固废,产率约为粗钢产量的14%。2014年我国钢渣产生量已超过1亿吨。钢渣主要可用作水泥混合材或混凝土掺合料、道路材料、回填材料等,目前我国钢渣综合利用率约33%,距德国、日本等发达**近*利用率相差甚远。钢渣中含有约50%的硅酸三钙(C3S)、硅酸二钙(C2S)等矿物,具有一定的水硬胶凝性,长期以来我国一直视钢渣为一种辅助性胶凝材料,目前将钢渣磨细作为水泥混合材或混凝土掺合料是实现钢渣高附加值利用的重要途径。但钢渣由于含有铁酸钙、RO相、金属铁等难磨物相,在进一步磨细至400m2/kg以上时,采用传统的球磨机使得粉磨能耗大幅增加,因此,国内一直在尝试采用更为节能的粉磨技术和装备。

钢渣的粉磨特性

邹兴芳认为:钢渣形成温度较高(在1580℃以上),且在过高温度下溶入较多的FeO、MgO等杂质并形成完整粗大的晶体。岩相分析表明:钢渣中的主要矿物成分为板状硅酸三钙和圆形及类圆形的硅酸二钙,其次为铁酸钙和RO相。其中,硅酸三钙**尺寸可达到1998μm,硅酸三钙包裹中的MgO颗粒粒径为142~271μm;钢渣中的金属铁主要呈球粒状嵌布,粒度一般为100~300μm,**可达3mm;硅酸二钙粒径也达到943μm。

侯贵华等比较研究了钢渣的难磨相组成及其胶凝性,结果发现了钢渣中难磨组分为铁铝酸钙[Ca2(Al,Fe)2O5]和镁铁相固溶体(MgO·2FeO),且它的水化反应活性很低,而钢渣中硅酸三钙(C3S)和硅酸二钙(C2S)具有较好的易磨性,比矿渣略好,但其水化反应活性明显比矿渣差,钢渣中的C3S和C2S固溶了较多的异离子。

因此要发挥钢渣中C3S和C2S的水硬胶凝性,必须将钢渣磨细至较高细度,使钢渣矿物结构发生畸变、结晶度下降,使钢渣中矿物晶体的键合能减小,从而使活性提高,才能实现钢渣在水泥和混凝土中的较高掺量。

钢渣粉磨工艺技术

近年来,钢渣粉磨新工艺和新设备的应用日益广泛,在传统的球磨机基础上,国内已相继开发出了技术指标更先进的辊压机半终粉磨、辊压机终粉磨、立式磨、卧式辊磨等,从不同的应用角度和技术特点丰富和发展了钢渣粉磨的技术内涵。

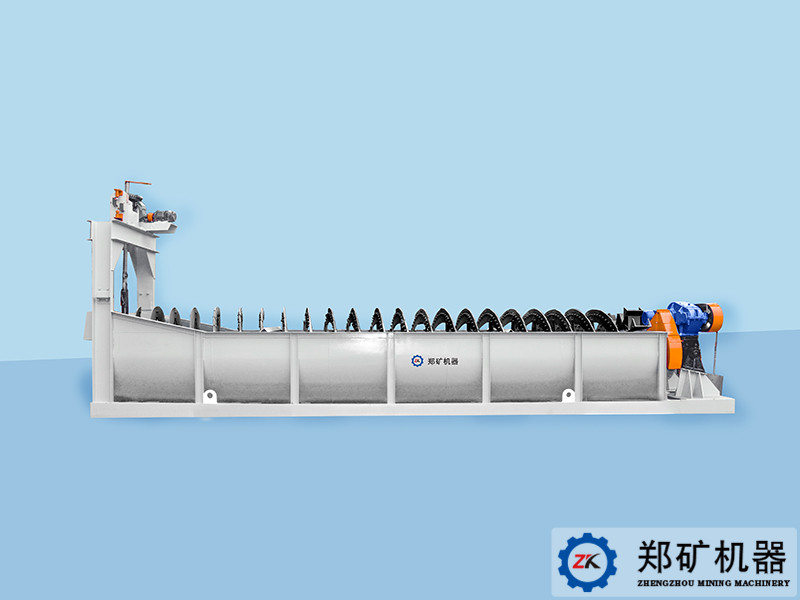

1,球磨机为终粉磨设备的粉磨工艺

球磨机是物料简单机械破碎之后,再进行粉磨的传统设备。随着球磨机相关技术的不断进步,使得球磨机也能粉磨硬度大的物质,如钢渣。球磨机在粉磨物料上的优点主要有适应性强、粉碎比大、粉磨和烘干可以同时进行、结构及维护管理简单,密封性好,运行平稳,操作可靠等,在物料的粉磨作业,尤其是水泥粉磨作业中一直备受青睐,这也使得球磨机与水泥行业的历史几乎一样悠久。球磨机研磨体规格及材料能根据物料性能做出相应调整,这使得球磨机也能粉磨硬度大的钢渣,但粉磨400m2/kg比表面积钢渣粉的单位电耗为100kW·h/t左右。但是,球磨机的缺点也同样明显,主要是配置昂贵、磨损严重、工作效率低、能量损耗大等,以生产水泥为例,每生产1t水泥的耗电量不低于70kW·h,但只有约5%的电能用于物料表面积的增加,绝大部分电能被转变为热能和声能而浪费掉。但球磨机能耗大,粉磨损耗严重等缺点,限制了球磨机在粉磨钢渣领域的发展。

正因为如此,粉磨行业以提高粉磨效率、降低能耗和钢耗为宗旨,进行粉磨新装备、新技术的研究开发一直都没停止。近年来,在利用球磨机作为终粉磨的基础上,杭钢采用振动磨作为预粉磨设备,马钢开发出辊压机为预粉磨设备,大大提高了钢渣粉磨效率。

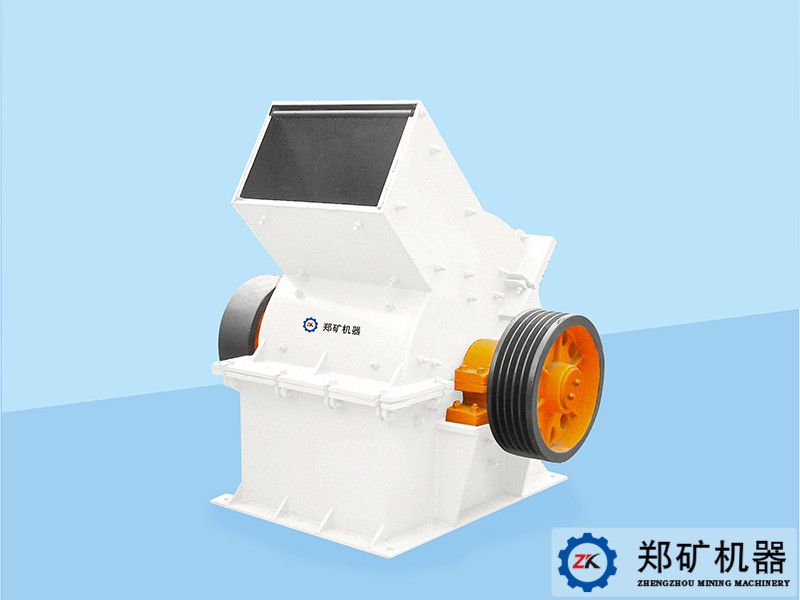

2,辊压机+球磨机的联合粉磨工艺技术

辊压机诞生于20世纪80年代中期,是一款基于“料床粉碎”原理的典型新型节能粉磨设备,与球磨机相比,具有增产节能、噪音小、钢材损耗小等优点,经辊压机挤压后的物料颗粒易磨性大为改善,进而大幅度降低了整个粉磨系统的能耗,既适用于新厂建设,也能用于老厂技术升级改造。辊压机相比球磨机,主要优点有粉磨效率高、能耗低、磨损小、噪音低、粉尘少、结构简单、紧凑,操作维修方便等,但也存在不足之处:“边缘效应”、零部件尤其是辊子轴承以及辊面易磨损、存在选择性粉碎等。天津院用辊压机联合粉磨系统生产钢渣粉的研究表明,用辊压机处理钢渣时,能大幅度改善其易磨性,从而降低球磨机电耗,辊压机处理钢渣的增效系数可达4.0以上,与粉磨水泥增效系数2.0相比,节能效果更加显著,可**后续磨机的粉磨状况,使整个粉磨系统的单位电耗明显下降;且可实现钢渣中的铁和渣能充分剥离,便于预粉磨系统进行高效除铁。因此采用带辊压机半终粉磨的钢渣粉磨工艺,可以充分发挥和利用辊压机的高效挤压优势和球磨机的粉磨功能,达到显著改善产品性能、增产节能和高效除铁的效果。

在辊压机与球磨机联合粉磨系统中,钢渣经辊压机挤压,通过兼烘干及选粉功能的选粉机,选出规定细度的微粉进球磨机粉磨成成品,粗粉回辊压机再次挤压。钢渣经由辊压机辊压后,颗粒表面出现裂纹,有助于提高终粉磨设备的粉磨效率、降低能耗。钢渣在炼钢过程中内部包裹有相当数量的小颗粒金属铁,因此粉磨时除铁是关键。*先要**限度将金属铁从钢渣中提取出来进行回收利用,有效除铁可减少粉磨过程铁对设备的磨损并提高粉磨效率。在外循环系统中增加多个除铁设备,可降低钢渣粉中的含铁量,保护粉磨设备。

辊压机与球磨机联合粉磨能耗低于单独使用球磨机粉磨系统。粉磨400m2/kg比表面积钢渣粉的单位电耗为80kW·h/t左右。该系统目前仍存在一些制约连续生产的问题,如金属铁富集、烘干效率及选粉分级效率低,辊压机喂料控制等问题,但这也证明在钢渣粉磨方面联合粉磨技术较单一终粉磨技术更有优势。

辊压机为终粉磨的“线接触式”粉磨工艺技术

鞍钢矿渣公司采用高压辊压机作为钢渣粉终粉磨设备。高压辊压机的特点是使用寿命长,设备运转率高,易于维修和能耗低。与传统的球磨机相比,高压磨辊研磨过程中主要是利用两个反向旋转的辊来挤压料层,由于料层是由许多连结在一起的粒子组成,所施加的压力造成颗粒间强烈的相互挤压和破碎,颗粒间破碎粉磨,大大提高了研磨效率。

高压辊压机节能主要体现在闭合回路研磨使原料直接成为合格成品。与普通球磨机系统相比,高压辊压机粉磨系统的节能效果达到50%以上。粉磨400m2/kg比表面积钢渣粉的单位电耗约为50kW·h/t。但由于经辊压机挤压粉磨的物料中细粉含量相对较少,因而循环负荷很大,一般在8倍喂料量以上,成品中微粉量不够,成品质量虽能满足要求,但相同比表面积的产品质量比球磨机粉磨的产品质量差。此外,单机生产能力仍然较小。

立式磨的“面接触式”粉磨工艺技术

立式磨自20世纪20年代问世以来,一直以粉磨效率高、能耗低著称,尤其是可对含水量高达20%左右的物料同时进行烘干粉磨,因此建材行业长期多用于生料制备和矿渣粉磨。与球磨相比,立式磨的优点主要有:入磨物料粒径大、粉磨效率高、能耗低、烘干效率高、能力强、工艺系统简单、结构紧凑,控制方便、密封性好,运转率高、噪音小等,缺点主要有:不适宜粉磨磨蚀性大的物料,零部件(主要是磨辊上辊套和磨盘上衬板)材质要求较高,零件磨损后维修工作量大,更换难度也大,对系统密封性及操作员的操作技术水平要求都较高等,立式磨维修费用高,对材质及生产管理的要求都比较高,一般认为钢渣中含铁量高,产品要求细度高,不易使用立磨粉磨。目前国内外还没有成熟的生产线投入使用,但业内一直没有停止采用立式磨粉磨钢渣的尝试,合肥水泥研究设计院通过研磨组件配合、新型耐磨材料使用、系统和磨内除铁、钢渣粉分选方面创新,在立式磨中分别针对未热闷处理的钢渣和热闷处理后的钢渣进行了试生产,表明粉磨钢渣产量比矿渣低29.85%,粉磨*未经热闷钢渣磨机产量比粉磨*热闷钢渣降低19.98%,可见钢渣的处理方式对易磨性影响也很大,另外钢渣粉磨对除铁的要求更严格,要求磨前设计3道除铁措施,磨机排渣与外循环提升机之间设计二道除铁,以便有效去除钢渣中的铁,保证系统设备运行的稳定,从而降低设备的磨耗和系统的能耗。

卧辊磨的“面接触式”粉磨工艺技术

卧式辊磨,也称筒辊磨,是20世纪90年代出现的节能粉磨设备。它以料层间挤压为粉磨原理,采用中等压力、多次挤压方式,以近似于辊压机的粉磨效率,近似球磨机的运行可靠性,从一问世就得到*大的关注。现在全球大约有30余台法国FCB公司的卧式辊磨投入运行。**台时产量生料达225t/h,水泥达130t/h。我国牡丹江水泥厂、汉中水泥厂、日照京华新型建材有限公司、九江中冶环保资源开发有限公司和新余中冶环保资源开发有限公司也引进该公司卧式辊磨用于粉磨水泥和钢渣粉,国内的部分设备制造企业也正在开发这种新型节能粉磨设备。

卧式辊磨的主要优点为咬入角较大、通道收缩率较小,卧式辊磨磨辊咬入角一般为17°,而立磨和辊压机则分别不超过12°和6°,故物料在卧辊磨中具有较小的通道收缩率;压力适中,速度高,运行平稳,基于“料床粉碎”3种典型粉磨设备中,工作压力从小到

大依次是立式磨<卧辊磨<辊压机;**,多次挤压,物料在卧辊磨内的粉磨次数,可以根据工艺要求,通过控制机构调整,以达到调节出磨物料粒径的目的,也就是物料从进料端到出料端运动的过程中,依靠磨辊的回转运动,可以经济、方便地在筒体内循环粉磨7~8次;能耗小,球磨机的能量利用率不足5%,辊压机和卧辊磨均可达35%左右;加工成品活性大,卧式辊磨的成品颗粒形貌可以通过调整导料板倾斜角度来间接调节,物料在筒体内“螺旋”前进的过程中受到多次挤压整形,其形貌逐渐向圆球形逼近,成品活性增大。粉磨钢渣粉时粉磨至400m2/kg主机电耗约45kW·h/t。卧式辊磨系统与球磨机系统对比见表1。

卧式辊磨机具有运行稳定、操作灵活、产量在线可调、可控性较强、磨耗及电耗较低的优点,已经在日照京华新型建材有限公司投产运行2条80万吨/a的钢渣粉生产线,并在新余中冶环保资源开发有限公司和九江中冶环保资源开发有限公司投产运行40万吨/a钢渣粉生产线。

结束语

1)钢渣中含有铁铝酸钙、镁铁相固溶体、金属铁等难磨组分,使得钢渣粉磨细至合适细度能耗居高不下。

2)国内探索了辊压机+球磨机联合粉磨、辊压磨终粉磨、立式磨和卧式辊磨高效低耗制备钢渣粉的适应性,辊压机 + 球磨机联合粉磨联合粉磨工艺优于球磨机终粉磨工艺,“面接触式” 料床粉磨设备优于“点接触式” 料床粉磨设备,采用联合粉磨工艺技术及“面接触式” 料床粉磨设备可以显著提高产量,降低系统电耗,可以作为未来钢渣粉磨工艺技术的重要研究方向。而卧辊磨终粉磨技术将是未来钢渣粉磨技术的发展方向。

- 下一篇: 水泥球磨机高温的巨大危害

- 上一篇: 水泥回转窑窑皮稳定的基本的条件