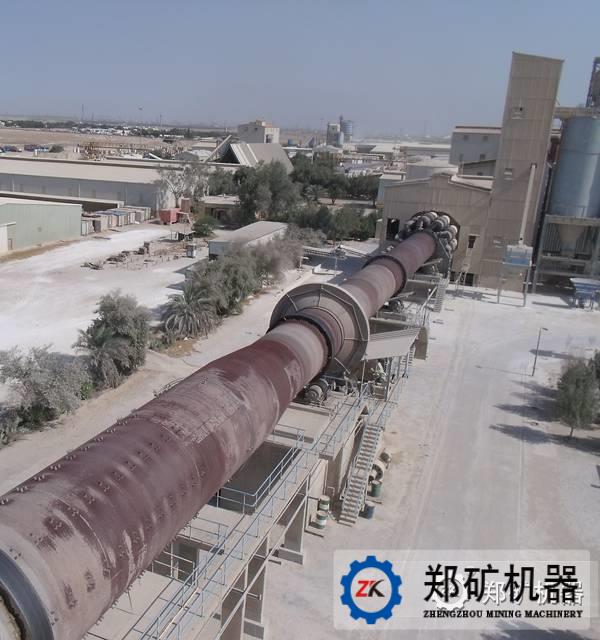

回转窑生产粉煤灰陶粒的工艺技术

发表日期: 2016-11-14 文章来源:郑矿机器 作者:kzj

回转窑生产粉煤灰陶粒的主要技术特点是:

1.盘式造粒工艺:

粉状物料在进入盘式造粒机之前,在双轴搅拌机内先行进行喷雾湿润,经过均匀搅拌,形成球核。经预湿后混合料含水率不应大于10%,既形成不大于3mm的球核,又不产生块状现象。然后送入盘式造粒机造球。其工艺要求如下:

a.应保证混合粉料的供料均匀,混合粉料的细度应≤0.1mm;

b.料球粒度均齐,一般要求5~12mm;

c.料球强度满足在输送、喂料和窑内煅烧过程中,受挤压冲击和滚动等磨损,不导致破裂和粉碎而产生大量粉料,影响焙烧。一般要求料球冲击强度,在距离钢平台2m高度,自由落下不破碎为度。因此,在盘式造粒之后在70~80℃环境下固化1小时。

d.料球的含水率应根据混合料性能及细度确定,一般控制在10%~12%。

2.烧成工艺

按照窑内物料温度和反应情况,陶粒回转窑可分为干燥、预热、烧成和冷却四个带。

a.固化干燥带:物料从室温被加热至200℃。这阶段主要是物料中的物理水的蒸发,工艺控制的要点是根据生料球的含水率和加热时物料的易爆性,控制合适的干燥速度,尽量防止或减少生料球炸碎。

b.预热带:物料从200℃升至950℃。这阶段主要是残存物理水和部分化学结合水的排出,有机物的氧化,碳酸盐、硫化物的分解,石英的晶型转化等。这阶段的任务主要是按生料中有机物的含量和对产品表观密度的要求控制物料的升温速度,将物料加热到膨胀前的温度。预热带的主要反应是氧化、分解,主要的气体产物H2O、CO、CO2,反应完成的程度对下一阶段物料的膨胀有明显的影响。不同的原料和生产不同表观密度的产品,对物料的预热带要求不同,如有机质含量不高的原料生产表观密度较低的产品,预热时间应短些,而生产普通结构用陶粒或高强陶粒,预热时间就不宜短。

c.烧成带:物料从950℃被加热到烧成温度,并在该温度保温一段时间。在这阶段内除了在预热带中物料中一部分矿物发生氧化、分解反应仍继续外,还发生如下的一系列反应:碳酸盐分解,氧化铁在与炭、氢等还原性物质共存的条件下发生分解或氧化还原反应,物料中某些矿物之间产生固相反应生成新的矿物(如2CaCO+SiO2→Ca2SiO4+2CO2),物料在950℃前后逐渐产生液相,固相逐渐溶解于液相中,形成新的结晶相(如3Al2O3·2SiO2→莫来石)等。另外,随着物料温度的逐渐升高,液相逐渐增多,物料的粘度迅速下降,控制物料的粘度(通过对烧成带物料温度的控制),是指与物料内部不断产生的气体所形成的压力相配合,既促使物料发生适度的膨胀,又不使物料因温度过高,导致粘度过低而发生结块或结窑,这是烧成阶段温度控制的关键。

d.冷却带:从物料烧成温度降至950℃左右。这阶段物料中的液相继续析晶,物料因粘度迅速变大而逐渐凝固。物料在冷却带经历的时间不能过短,不然对液相析晶和晶体成长不利,可能会影响产品强度。

陶粒在回转窑中的烧成过程就是在窑内的干燥、预热、烧成和冷却四个带内完成的。

陶粒烧成工艺技术一般应符合如下要求:

a.烧成温度一般为1050~1200℃,烧成温度范围一般应≥50℃,窑尾烟气温度一般为250~300℃。

b.陶粒膨胀带位置一般控制在窑头进去3~4m的位置,膨胀带长度一般为2~3m;

c.燃烧器采用多通道燃烧器;

d.回转窑的温度控制应采用自动检测控制技术,如比色温度计、胴体扫描及高温电视看火等技术,逐步淘汰人工经验看火;

e.窑尾烟气应采用除尘处理。

根据以上生产工艺,对粉煤灰大掺量生产陶粒进行开发利用,符合变废为宝、节能节地、环境保护的**政策,产品性能优越,用途广泛,市场前景广阔,经济和环保效益显著。东莞市建晖纸业对自产的粉煤灰、炉渣及造纸污泥进行开发利用,对企业自身更具现实意义,建设粉煤灰陶粒生产线是**可行的、必要的。

- 下一篇: 如何提高布袋除尘器除尘效率

- 上一篇: 反击式破碎机生产厂家