高强陶粒生产技术方略

发表日期: 2011-05-20 文章来源:郑矿机器 作者:

1 高强陶粒技术要求

根据《轻集料及其试验方法》GB/ T1743111—1998新标准,高强陶粒是指强度标号不小于25M Pa 的结构用轻粗集料 。其技术要求除密度等级、筒压强度 、强度标号 、吸水率有特定指标外 ,其它指标(颗粒级配、软化系数 、粒型系数 、有害物质含量等) 与超轻陶粒 、普通陶粒相同 。用回转窑法生产的粉煤灰陶粒 、页岩陶粒、粘土陶粒均可达标;国内外烧结机法生产的粉煤灰陶粒,筒压强度和强度标号均可达标和超标,但吸水率除采取特种措施(增加粘结助熔剂掺量等) 外,难以达到 ≤15 %。尽管国内学术界对高强陶粒的吸水率尚有争议,从我国当前情况看,采用回转窑法生产高强陶粒是较佳途径 。

2 生产高强陶粒基本原理

我国生产陶粒已有40 多年历史,应用广泛,总的来说重的陶粒好烧,原料要求较低;轻的陶粒难烧,原料要求很高。但是要生产高性能的高强陶粒绝非易事,因为高强陶粒球内不能是一个密实体,而应含有大量均匀分布的微孔,否则堆积密度无法达标;同时球粒基本由高强度的玻陶体组成,表层较厚 、裂纹较少,以确保提高颗粒强度 、降低吸水率。

基于上述要求,宜选用中低膨胀性原料,膨胀率115~2 为宜 。多数原料需掺加适量外加剂:增加强度类主要有粉煤灰 、煤矸石 、硅藻土、高岭土等;降低焙烧温度类主要有黄铁矿 、含铁废渣 、石灰石 、白云石 、其它碱性物等;扩大软化范围类主要有钠及钾盐类、耐火粘土(又提高焙烧温度) 等 。

混合料的较佳化学成分: w ( SiO2) = 55 %~65 %、w( Al2O3) = 18 %~25 %、w( Fe2O3+ FeO) = 6 %~10 % 、w(CaO + MgO) = 4 %~6 % 、w( K2O + Na2O) =2 %~5 % 、烧失量3 %~5 % 。与一般超轻陶粒 、普通陶粒原料相比, 高强陶粒混合原料中Al2O3含量高3 %~10 % 、Fe2O3+ FeO 含量高2 %左右 、K2O + Na2O含量高1 %~3 %、烧失量低2 %~5 % 。由此,平均焙烧温度也需提高50 ℃左右 。

同时,焙烧制度也需作相应调整。为了控制中低膨胀率 、增加玻陶总量和球粒表层厚度,应将惯用的快速焙烧制度适当减缓。一般情况下,料球在窑内的干燥 、预热时间延长10min 左右,高温焙烧时间延长约5~8min 。

陶粒的冷却制度也影响陶粒强度,对高强陶粒尤为重要 。理论和实践证明,陶粒在700~400 ℃会产生晶格转变而导致体积变化,在游离SiO2含量较高的情况下尤为突出,此温度区间必须缓慢冷却 。1000 ~700 ℃和400 ℃以下可以快速冷却,以提高冷却效率 。

3 生产方法

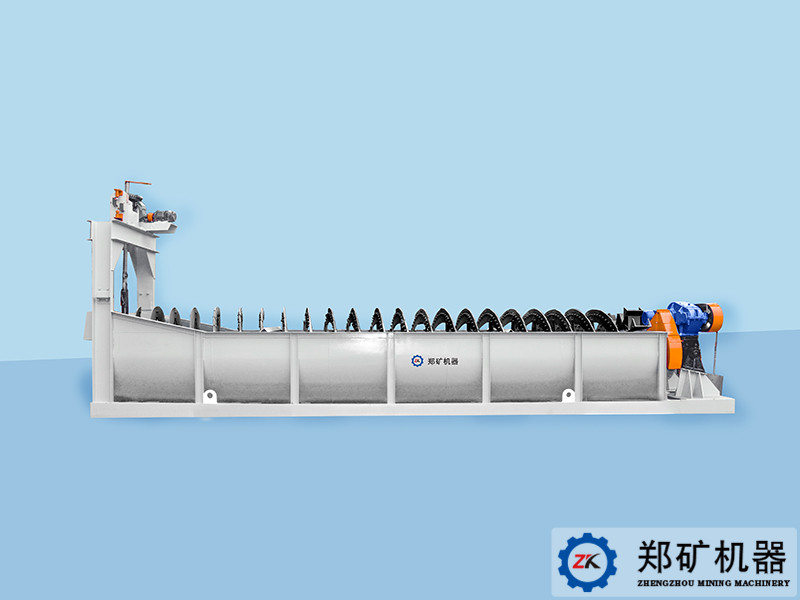

3.1 料球制备

根据原料不同,料球制备方法差异很大。现以粘土、页岩、粉煤灰为主原料的料球制备方法介绍于下。

( 1) 以粘土为主原料时,据其化学成分和矿物组成,一般需掺加粉煤灰和少量助熔剂。掺加粉煤灰是为了提高强度,掺加助熔剂可适当降低焙烧温度。助熔剂需预先干燥、磨细。三种料经计量配比、混练搅拌、辊筒制粒、二次制粒筛分后直接送入窑尾。此工艺简称为掺料塑性制粒法,料球含水率~18%,**22%;混合料塑性指数8~15,**17;料球粒径8~15mm。如果粘土中无枝条状或大硬块杂质,也可采

用挤出钢丝切割制粒机,此法料球密实,利于提高陶粒强度,但必须是干净粘土,否则会经常出现堵孔停产现象。

( 2)以页岩为主原料时,通常有两种办法:一是破碎筛分法,将页岩破碎、筛分、贮存、计量后直接送入窑尾。通过调节焙烧制度也可生产高强陶粒,但受原有化学成分和矿物组成限制,难以生产强度标号30MPa以上的陶粒,而且页岩破碎时<4mm 的细料约占20%~30% 无法利用;二是磨细成球法,将页岩破碎、烘干、磨细,掺加适量粉煤灰 或煤矸石粉 和少量助熔剂粉,经计量配比、预湿搅拌、园盘成球机制粒后送入窑尾。通过调节配方和焙烧制度可以生产出各种强度等级的高强陶粒,成球水分15%~18% **22% ,Φ(粒球粒径5~15mm,料球质量密实度、粒型系数、颗粒级配等 较好。

( 3)以粉煤灰为主原料时,需掺加较多的粘结助熔剂页岩、粘土、煤矸石等,一般应大于25%,以防止料球在窑内滚碎。由于大多数粉煤灰中Al O 含量较高 多数在20%~35% ,为有效降低焙烧温度,需掺加较多量的助熔剂 含铁废渣或黄铁矿石、石灰石等,一般2%~5%不等。料球制备也采用与上述类同的磨细成球法:计量配比、混合磨细 各种配料混合磨细或部分粉煤灰混合磨细 、预加水搅拌 含水率10%~12% 、园盘成球机制粒后送入窑尾。因粉煤灰掺量多,成球效率低,成球机产量明显下降,同时为确保颗粒级配,宜选用2 台或2 台以上园盘成球机。

根据理论和实践经验,以粉煤灰为主原料的陶粒强度**,其次为页岩陶粒、粘土陶粒。当然可以改变配方适当调节。但在同等堆积密度时,Al O 含量高的陶粒,强度相应提高,原因在**焙烧温度范围内形成了较多强度较高的CaO·Al O ·2SiO 玻陶相。

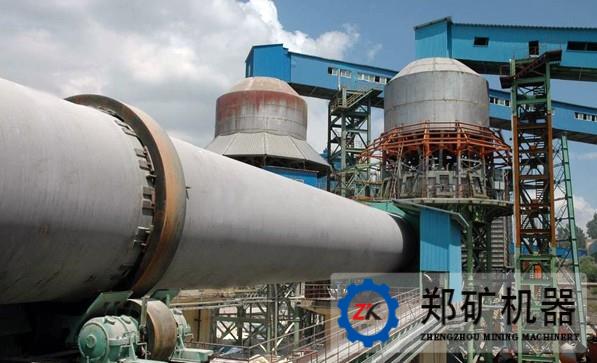

3.2 焙 烧

按常规,料球制备采用塑性制粒法和磨细成球法的,因料球含水率较高(~18 %)宜采用双筒回转窑;料粒制备采用破碎筛分法的,因料粒含水率较低( <5 %) ,可采用单筒回转窑 。两窑相比,双筒回转窑对调节物料在干燥、预热和焙烧带的停留时间和相应的焙烧制度更为有利,但其构造相对复杂,设备重量和造价比单筒回转窑高,漏风和维修量也相应增加 。双筒回转窑有高差式和插接式两种: 前者前后两窑高差较大,使窑尾标高增高约115~2m,配套设备和土建工程费用明显增加,联接两窑的中间烟室漏风多 、热损失大、导料槽易烧坏,在国内外已呈淘汰趋势; 后者是当前国内发展*快的先进窑型,缺点是两窑插接处(插入深度400~800mm) 有一定漏风和扬尘,需设置高性能的转动密封装置。双筒回转窑两窑的安装斜度相同,均为4 %左右,各有独立的传动装置,一般配用YC T 电磁调速三相异步电动机 。调速范围:干燥预热窑一般1~3r/ min ,焙烧窑一般112~316r/ min 。生产时通过遥控电动调速求得物料在两窑内的**停留时间 。

由于高强陶粒的焙烧温度较高,焙烧时间也比超轻和普通陶粒长5~8min ,其燃烧装置也应作适当调整 。以煤粉燃料为例,应将喷煤嘴向窑内多伸入300~800mm ,适量增加一次风机的风压和风量,改用长火焰的喷煤嘴,使煤粉喷出速度自30~40m/ s 提高至40~50m/ s ,并适当调节阀门增加窑尾抽力,使燃烧火焰长度从原来的2~3m 延长至3~4m 。

3.3 冷 却

从窑头卸出的陶粒温度约900~1000 ℃,如直接卸入空气中或水池中急冷,会明显降低陶粒强度 。因此比较正规的陶粒厂都配有陶粒冷却机。国外常用的有多筒冷却机 、单筒冷却机 、竖式冷却机 、分层冷却机、篦式冷却机等,国内常用的有单筒冷却机 、摇运冷却机和竖式分层冷却机等。

篦式冷却机和摇运冷却机属通风型和空气快冷型,不利于陶粒强度 。多筒冷却机和单筒冷却机属自然通风缓慢冷却型,有利于陶粒强度,但散热效率低、卸料温度高(200~300 ℃) 、热利用率低 。竖式分层冷却机也属通风型冷却, 但实现了陶粒1000 ~700 ℃、400 ℃以下快冷,700~400 ℃缓冷(用热风冷却) 的**冷却制度,冷却效率高(约25min) 、卸料温度低( 机外气温~50 ℃) 、陶粒余热利用率高(排出的热风300~400 ℃,部分用于烘干碎煤或原料,部分送入窑内作一 、二次热风) 。是目前国内外**的陶粒冷却机,用于高强陶粒生产线更加显效 。

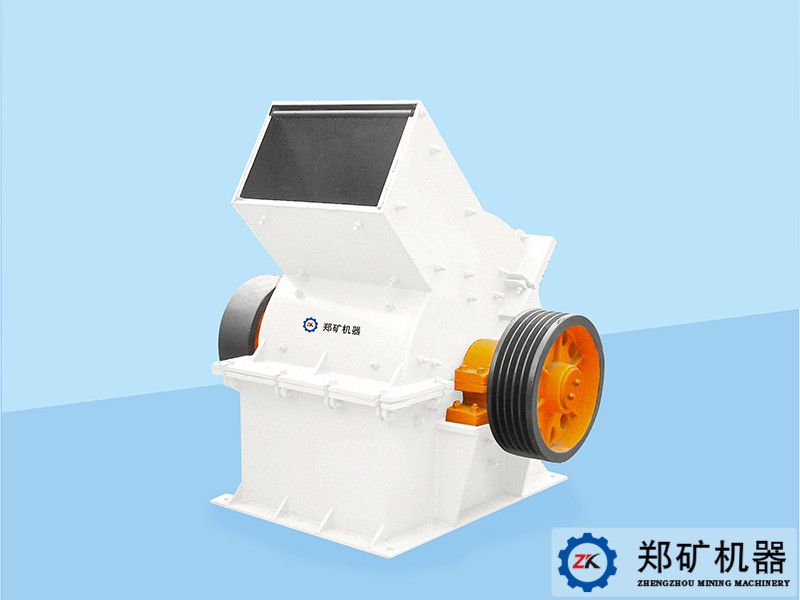

3.4 破碎筛分

高强陶粒的破碎筛分工艺无特殊要求,但应尽量避免将大块烧结料破碎筛分后混入,以确保高强陶粒的匀质性和高性能指标。

4 总体方案

据国内外数十年实际应用情况,高强陶粒主要应用于高层框架建筑和大跨建筑、桥梁工程、**道路工程等。据1999 年笔者考察了解,美、英等发达**陶粒的实际应用比例为:陶粒砼砌块60%~70%,采用超轻陶粒和普通陶粒;陶粒结构砼及制品约20%,其中砼板材 墙板、楼板、屋面板等 占12%~15% 一般采用普通陶粒,现浇高强陶粒砼占5%~8% 采用高强陶粒;其它应用10%~20%,主要有填料 房屋底层填料、隔热保温填料、各类挡土墙回填料等、园艺和花卉、声屏障吸声制品、隔热耐火制品、过滤剂化工用品等,一般采用普通陶粒和超轻陶料。在陶粒总量内,高强陶粒的生产和应用不足10%。

对同一生产线来说,生产高强陶粒时产量下降20%~30%,料耗、热耗和电耗增加30%~40%,生产成本随之增加约30%。但其附加值高,销售价格比超轻陶粒,普通陶粒高50%左右。当前我国各地高强陶粒的预定销售价格差异较大,低的地区140~180 元/立方米,高的地区300~350 元/立方米,均能被用户接受。因此一旦接到用户订单,陶粒厂可望获得丰厚利润。我国的高强陶粒市场正在发展,大、中城市的需求前景更好,从总量上看,市场容量会逐年增加。但基于我国多数地区碎石价格较低和建设资金偏紧的实际情况况,不可能出现20 世纪90 年代超轻陶粒那样的腾飞景象。从国内外数十年的实践经验分析,高强陶粒的市场总量不可能超越超轻陶粒和普通陶粒,而且会有较大差距,提请国内各地陶粒企业界注意,既不放弃高强陶粒有一定市场容量和可能获得丰厚利润的机遇,也不要步入不顾市场容量、盲目扩大规模的歧途。一定要以当地和周边地区的市场实际需求,决策建设规模和技术方案。

为了兼顾和发挥高强陶粒市场较小但利润丰厚、超轻陶粒和普通陶粒市场较大但利润偏低的各方优势,笔者推荐建设适应各方市场的多功能陶粒生产线—磨细成球或掺料塑性制粒、双筒回转窑焙烧、竖式分层冷却、破碎筛分、分类分级堆场。此生产线,只需调整原料配方和焙烧制度,既可生产高强陶粒,也能生产超轻陶粒或普通陶粒。工厂可以根据市场需求和用户订单,随时改变生产品种,生产线调整时间只需2 小时左右。这样的生产线可有效提高企业的应变能力和市场竞争力。

此种多功能陶粒砂生产线,生产工艺相对复杂、设备适应性强、建设投资相应增加,其建设规模不宜过小。经技术经济测算,在适应市场容量的前提下,推荐建设年产5 万m 生产线、2 ×5 万m 生产线、2 ×10 万m生产线等。或先建一条生产线,预留扩建容量。目前大庆、哈尔滨、宜昌、深圳等地建设单位正按上述类似规划积*筹建,前景肯定好于那些单功能陶粒生产厂。

- 下一篇: 金属镁回转窑如何实现煅白效率**化?

- 上一篇: 回转窑主驱动选型分析和故障排除

相关新闻

-

2015-11-13 辅助栏目 浏览次数:

-

2015-11-13 辅助栏目 浏览次数:

-

2015-11-10 辅助栏目 浏览次数:

-

2015-11-09 辅助栏目 浏览次数:

-

2015-11-06 辅助栏目 浏览次数:

-

2015-11-05 辅助栏目 浏览次数:

-

2015-11-04 辅助栏目 浏览次数: